建築設計計画Ⅱ研究室

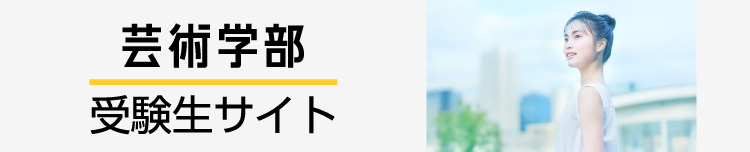

神原製作所を訪問し溶接と搬入/取り付けの方法について最終確認(2021年3月1日)。

設置場所である階段を工場内に再現した上で、実際に設置した状態で形状とスケールを確認した。模型と3Dで確認して来た寸法を身体でもう一度確かめる。ダンボールでつくったモックアップとはまったく異なる、無垢の鉄が持つ存在感に圧倒されるが、スケールはとても親密な印象。

Φ36mm(2本のうち1本は曲げ)とFB-16x50mm、計3本の無垢のスチールで構成したゲートのような手摺。3本とも不安定に見えるように立てそれらを互いに寄せ合わせることで全体としては安定する形状とした。アンバランスとバランスを共存させるために部材同士は「点付け」のディテールとした。

「点付け」とするためにフラットバーと丸鋼の間にはΦ20mmのピンをダボのようにかませるディテールを考案。フラットバー側にあらかじめピンをアーク溶接しておき、丸鋼に空けた穴に貫通させて裏表を全周溶接する。この日は2箇所ある溶接箇所の状態と溶接の方針を現場で確認した。

溶接箇所A(フラットバー×曲げ丸鋼)・FL+2050mm

溶接箇所A(フラットバー×曲げ丸鋼)・FL+2050mm

溶接箇所B(フラットバー×丸鋼)・FL+1350mm

溶接箇所B(フラットバー×丸鋼)・FL+1350mm

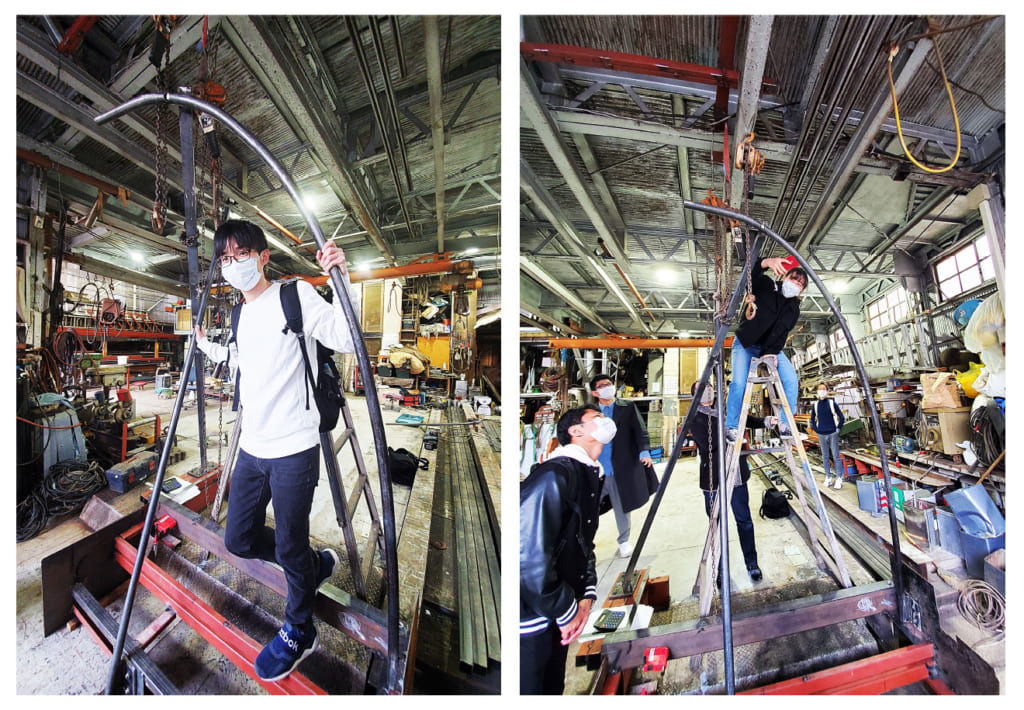

全体のスケールと寸法の調整。溶接箇所のディテールとベースプレート詳細図。模型やrevitを使って、水平/直立/直角がない立体を図面化する。3Dモデルや図面はすべてゼミ3年生が作図した。実施検討のスピード感の中で正確に作図することが求められた。

全体のスケールと寸法の調整。溶接箇所のディテールとベースプレート詳細図。模型やrevitを使って、水平/直立/直角がない立体を図面化する。3Dモデルや図面はすべてゼミ3年生が作図した。実施検討のスピード感の中で正確に作図することが求められた。

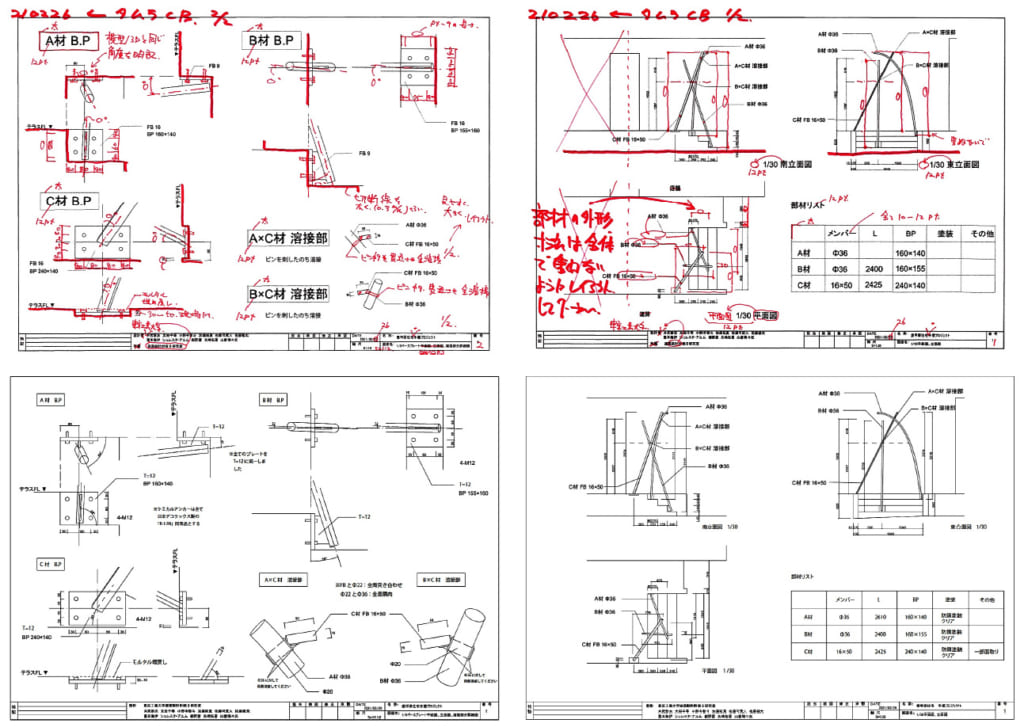

手摺でありながら、もたれ掛かったり、ぶら下ったりすることも想定されることから、FL+1000mmと最上部に1kN(100kg)の荷重を加えて構造解析を行う。解析の結果、ストライドが拡がり設置点が平面的に分散したことで全体としてはかなり硬くなっていることがわかった。一方で応力度図では「点付け」ディテールのためにかませたΦ20mmのピンが最もクリティカルであることも確認できたためこの日の議題の中心は溶接と固定方法となる。

手摺でありながら、もたれ掛かったり、ぶら下ったりすることも想定されることから、FL+1000mmと最上部に1kN(100kg)の荷重を加えて構造解析を行う。解析の結果、ストライドが拡がり設置点が平面的に分散したことで全体としてはかなり硬くなっていることがわかった。一方で応力度図では「点付け」ディテールのためにかませたΦ20mmのピンが最もクリティカルであることも確認できたためこの日の議題の中心は溶接と固定方法となる。

3箇所の設置点に設けるベースプレート。左上は曲げ丸鋼のBPで階段の蹴上げ側面に設置するため最初の固定箇所となる。右上は直線材の丸鋼のBPで階段の蹴上げ正面に設置するが左右の制約がないため現場で調整が可能。下段2枚はフラットバーのBP。コンクリの土間テラスフロアに固定する唯一の平面使いのBPであるためこれはテラスフロアを座掘りして取りつけモルタルで埋め戻し隠蔽する予定。

3箇所の設置点に設けるベースプレート。左上は曲げ丸鋼のBPで階段の蹴上げ側面に設置するため最初の固定箇所となる。右上は直線材の丸鋼のBPで階段の蹴上げ正面に設置するが左右の制約がないため現場で調整が可能。下段2枚はフラットバーのBP。コンクリの土間テラスフロアに固定する唯一の平面使いのBPであるためこれはテラスフロアを座掘りして取りつけモルタルで埋め戻し隠蔽する予定。

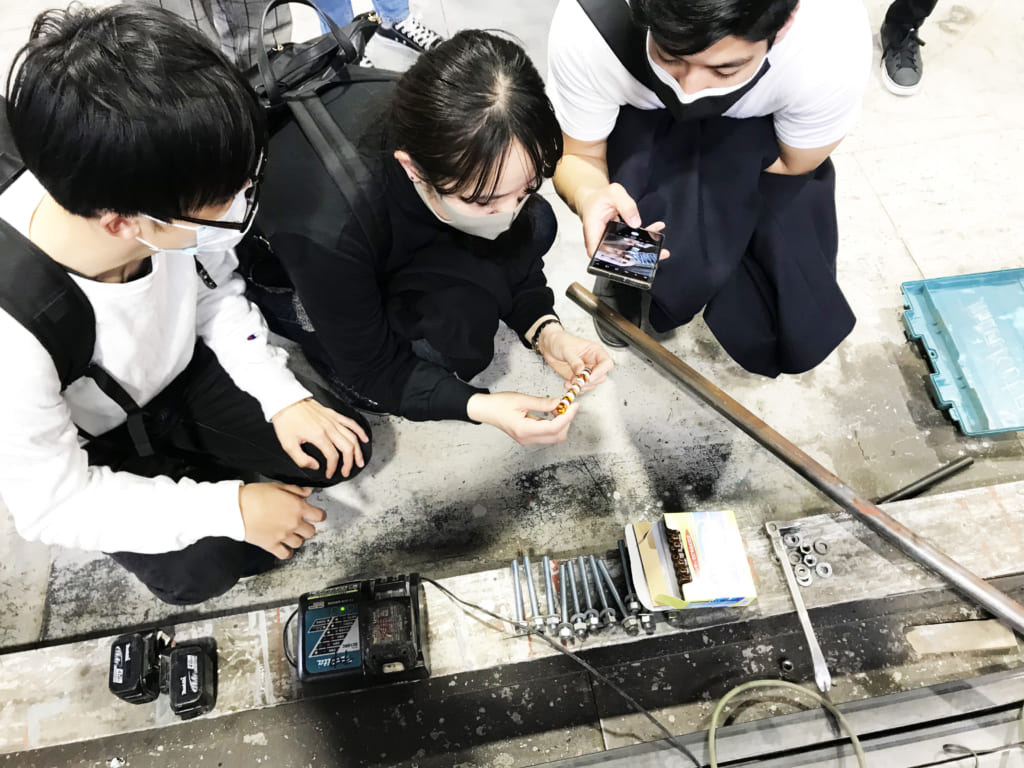

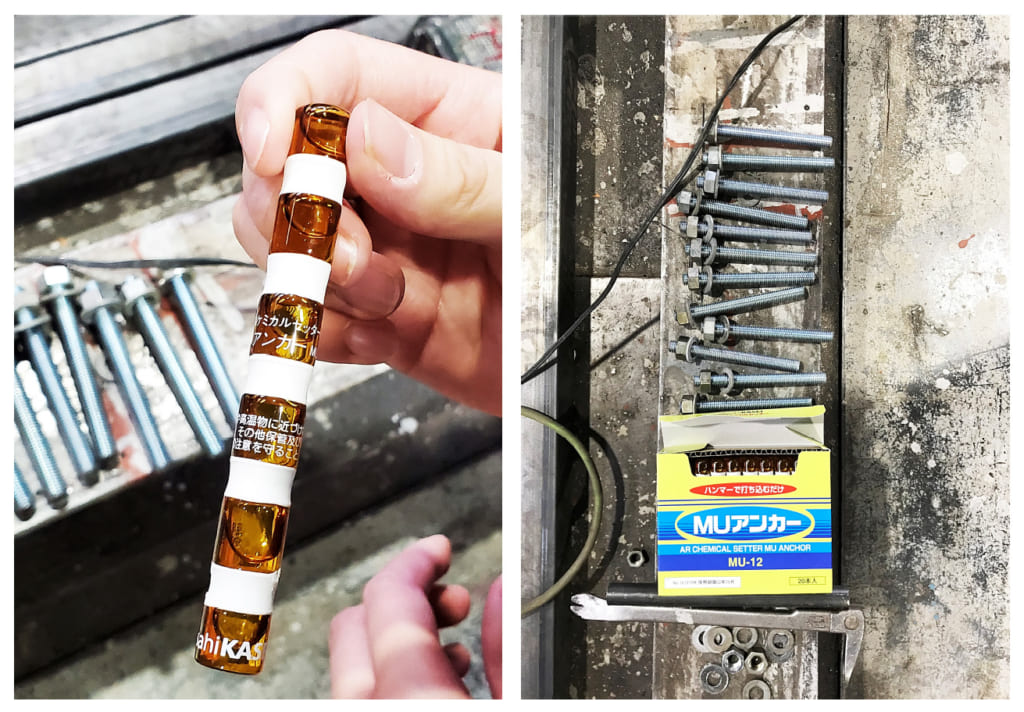

BPの固定には、ボルト4-M12とケミカルアンカーを用いる。ケミカルアンカーはすべて日本デコラックス製のR-12N同等品を指定した。取り付けを行っていただく神原さんからケミカルアンカーについての説明を受け、その後工場の一角で硬化時間の測定実験を行う。

BPの固定には、ボルト4-M12とケミカルアンカーを用いる。ケミカルアンカーはすべて日本デコラックス製のR-12N同等品を指定した。取り付けを行っていただく神原さんからケミカルアンカーについての説明を受け、その後工場の一角で硬化時間の測定実験を行う。

下穴を空け、ガラスケースに薬品が入ったケミカルアンカーを仕込み上からボルトを打ち込む。冬季ではあったが20分ほどで硬化することがわかった。

下穴を空け、ガラスケースに薬品が入ったケミカルアンカーを仕込み上からボルトを打ち込む。冬季ではあったが20分ほどで硬化することがわかった。

構造設計を担当してくれたテクトニカの鈴木さんと鶴田さんには、オンラインで溶接箇所のおさまりを確認していただく。

大森で創業して70年近くになる神原製作所。多くの工場が集まるエリアだが最近はマンションが経ち工場も減ってきたとのこと。私道の中央まで張り出す搬入用のクレーン、増築した工場上部の事務所、室内を通る雨樋、資材置き場と一体となるデスク、外と一体となる制作の現場。

3月3日はいよいよ搬入と取り付け。

3月3日はいよいよ搬入と取り付け。

写真:シュレスタ・アユム

写真:シュレスタ・アユム